Metalli- ja terästeollisuus on yksi meluavimpia teollisuudenaloja. On kartoitettu, että alan melumittauksista yli puolet ylittää 94 desibeliä, dB(A). Myös haitallista impulssi- eli iskumelua on paljon.

Stalatube Oy:ssä on taisteltu prosessissa syntyvää ja leviävää melua vastaan monin keinoin. Turvallisuuspäällikkö Ari Sarajärvi myöntää, että kehityksestä huolimatta melutaso tehtaassa on vielä korkea ja siksi kuulonsuojaimia on edelleen käytettävä.

– Jatkuvalla parantamisella päästään toivottavasti joskus tilanteeseen, jossa voimme luopua kuulonsuojaimista.

Vanhaa ja uutta koneistoa

Stalatuben Lahden-tehtaassa tuotannon ytimen muodostavat kymmenen putkilinjastoa, jotka muokkaavat teräsrainasta neliö- ja suorakaideputkia. 100–150 metriä pitkien linjastojen koneet muotoilevat, hitsaavat, hiovat, harjaavat ja katkaisevat putket muotoonsa. Työntekijät ajavat linjoja, valvovat tuotelaatua, tarkkailevat koneiden toimintaa ja vaihtavat materiaaleja, kun tuote vaihtuu.

Lähes kaikki koneelliset työvaiheet ovat meluisia. Vanhemmilla putkilinjoilla melua syntyy erityisesti hitsaussaumojen hionnasta sekä putken harjauksesta, jolla putken sivuista saadaan tasalaatuiset. Lisäksi tehtaassa on muuta konekantaa esimerkiksi leikkaamossa, peittauslinjalla ja putkilaserilla.

Konekanta on sekä vanhaa että uutta.

– Nykylinjojen mukana tulee jo valmiita kotelointeja aiempaa enemmän, ja ratkaisut ovat parempia kuin ennen, Sarajärvi sanoo.

Uusimmalla linjastolla melupäästöt ovat hänen mukaansa jo sen verran vähäiset, että lain mukaan suojaimia ei tarvittaisi koko ajan. Niistä ei ole kuitenkaan voitu luopua muilta linjastoilta kantautuvan melun takia.

Koteloinnissa heikko kohta

Koneiden kotelointia eli melukoppeja käytetään tehtaassa paljon, ja kotelointien sisäseinät on vuorattu ääntä vaimentavin levyin.

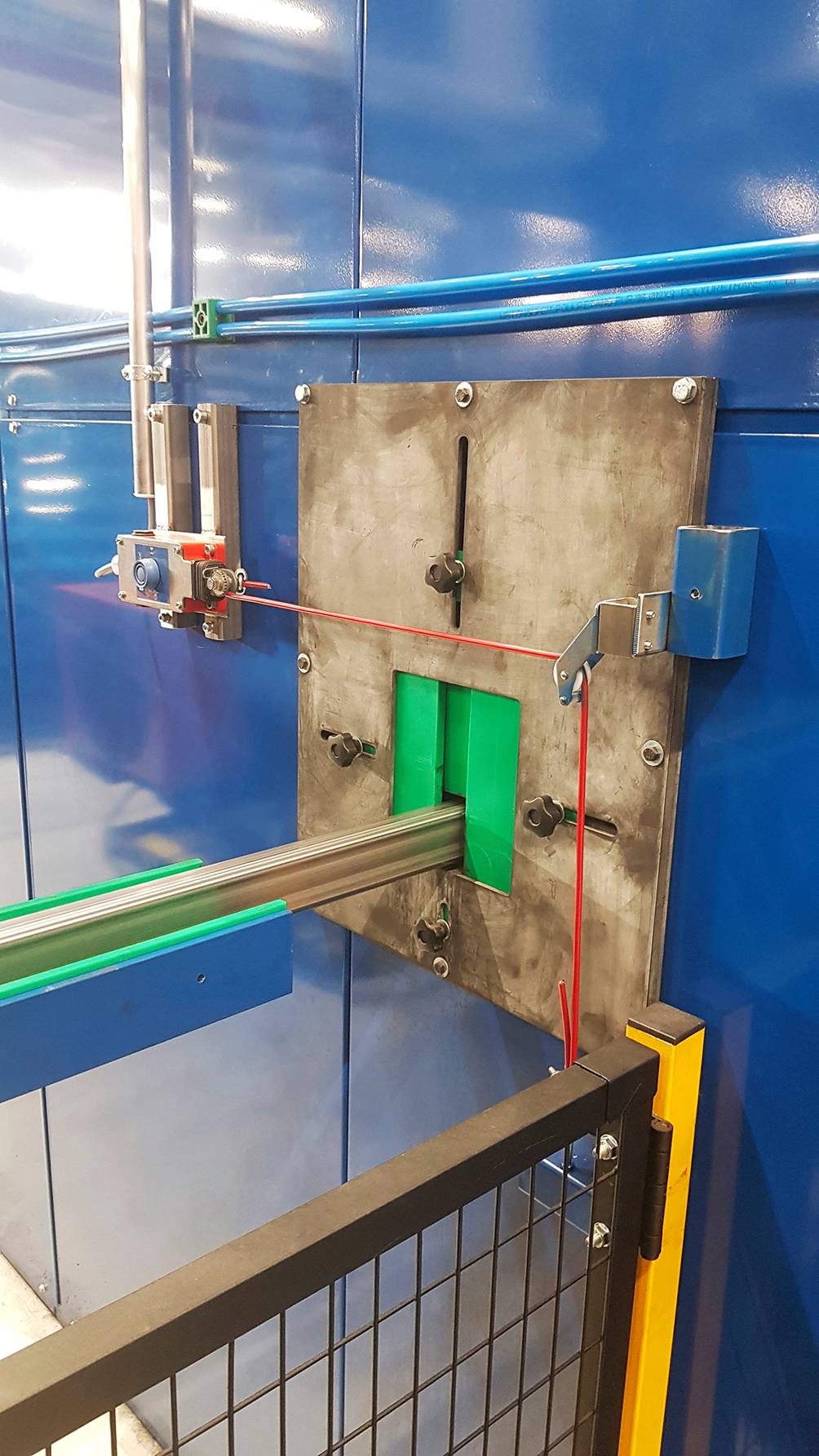

– Yksittäinen prosessin vaihe, esimerkiksi katkaisussa käytettävä saha, voidaan koteloida. Vaikeinta on suojata kotelointien läpimenoaukot, joiden kautta erikokoisten putkien on mahduttava kulkemaan linjalla. Läpimenoaukoista melua vuotaa ympäristöön, ja tärinä lisää niistä kantautuvaa melua, Sarajärvi kertoo.

Yrityksen vuosittain päivitettävässä meluntorjuntaohjelmassa on viimeksi kiinnitetty huomiota juuri läpimenoaukkoihin. Niihin suunnitellaan ja kokeillaan läppäsysteemejä ja meluloukkoja.

Tärinän tuomaa melua on vähennetty asentamalla linjastoon kumirullia, jotka tukevat linjastolla kulkevaa tuotetta.

– Esimerkiksi koteloidun harjakopin läpi kulkevan putken tärinä on saatu tällä tavoin pienenemään. Samalla melutaso kopin ulkopuolella on laskenut huomattavasti.

Automaatio puri iskumeluun

Kun putket valmistuvat linjastolta, ne saapuvat pakkausta varten pakkauspöydille. Iskumelua syntyy, kun tuotteet silloin osuvat kiinteisiin rakenteisiin.

– Tässä kohtaa käytämme kovien rakenteiden päälle asennettuja kulutusmuoveja. Ratkaisu on helppo, ja muovit hiljentävät iskumelua selvästi.

Sarajärvi kertoo, että osassa kohteista pakkausprosessia on uudistettu hankkimalla automaattiset paketointilaitteistot.

– Tämä prosessin muuttaminen on samalla järein meluntorjuntakeino, sillä putket eivät putoa meluaviin rakenteisiin, vaan siirtyvät hallitusti eteenpäin. Näitä laitteita on maailmalla käytössä aika harvassa paikassa; olemme hyödyntäneet automaatiota aktiivisesti.

Esteitä melun heijastumiselle

Tehdashallissa on rajattu tuotantotiloja meluseinäkkeillä ja -verhoilla. Näin saadaan erotettua esimerkiksi eri työpisteitä ja varastoaluetta muusta toiminnasta. Toisaalta melu pääsee korkeassa hallissa leviämään myös seinäkkeiden yli. Eniten seinäkkeet auttavat niiden lähellä olevia työpisteitä.

Ari Sarajärvi toteaa, että melukartoituksissa oli ahaa-elämys havaita, miten melu leviää paitsi tärinän myötä myös heijastumalla kiinteistä rakenteista.

– Nämä selviävät vain mittaamalla.

Tuotantotilojen kattorakenteiden akustovillalevyt estävät melun heijastumista. Akustointia on varmistettu myös alaslasketuilla villalevyillä kohdissa, joissa on esimerkiksi kattopalkki. Kun estetään tiettyjen melukohteiden äänen kimpoaminen kiinteistä rakenteista, pystytään tiputtamaan kokonaismelutasoa 5–10 dB(A).

Tehtaan sisällä olevat taukotilat on tehty kokonaan meluvaimennetuilla rakenteilla. Sarajärvi mainitsee, että niissä tuotannon melu vaimenee noin 45 dB(A).

Hiljaisempia hiomanauhoja

Myös tuotantotarvikkeiden valinnalla voidaan vaikuttaa melun syntymiseen. Putkien hitsaussaumat hiotaan Stalatubella koneellisesti, ja hiomanauhojen vaihtaminen vähemmän meluaviin pudotti kohteen melutasoa jopa 10 dB(A).

– Tämä keksittiin vähän sattumalta, kun testasimme hiomanauhojen kestävyyttä ja jäljen laadukkuutta. Huomasimme silloin, että osa muutenkin laadukkaammista nauhoista oli huomattavasti hiljaisempia kuin toiset.

Vastikään yhdellä putkilinjalla modernisoitiin muotoilurullien vetomoottorit. Uudet moottorit uusine vaihteineen ovat Sarajärven mukaan huomattavasti hiljaisemmat kuin vanhat.

Vinkuva melu vähäisemmäksi

Sarajärvi huomauttaa, että desibelien mittaaminen ei kerro aivan kaikkea melun rasittavuudesta.

– Osa melulähteistä aiheuttaa vinkuvaa tai korkeataajuista melua, joka rasittaa ihmisen kuuloaistia muuta melua enemmän. Siksi myös melun taajuuden hallinta olisi tärkeää, jos siihen vain on mahdollista vaikuttaa.

Hän kertoo muutaman esimerkin:

Kasteltu ruostumaton teräs pitää paljon pienempää vinkuvaa ääntä kuin kuiva kulkiessaan rullien välissä. Ja kun tuote kuivataan, paineilmasuuttimista lähtee korkeataajuista melua, jota tehtaassa on saatu vähennettyä vaihtamalla suutintyyppiä.

Kolmanneksi ilmanvaihdossa taajuusmuuttajaohjattujen moottoreiden korkeataajuiseen meluun voidaan vaikuttaa säätämällä moottorin nopeutta tai muuttamalla taajuusmuuttajan hakkurin taajuutta.

– Esimerkiksi muuttamalla peittauslinjan ison ilmanvaihtomoottorin hakkuritaajuutta olemme saaneet vikisevän äänen kokonaan pois.

Toivomus konevalmistajille

Ari Sarajärvi toteaa, että Stalatubella meluntorjunnan omaa kehitystyötä on edistänyt esimerkiksi Jesse Mäkirannan opinnäytetyö. Yhteistyötä tehdään myös alihankkijoiden ja laitetoimittajien kanssa.

Hän toivoo, että koneiden valmistajatkin kiinnostuisivat vielä enemmän melun vähentämisestä.

– Jos asia otetaan huomioon jo suunnitteluvaiheessa, ratkaisut ovat valmiina eikä asioita tarvitse tehdä kahteen kertaan.

Hän kertoo esimerkin koneiden aluesuojauksesta, jonka valmistaja oli tehnyt alun perin verkkoaidoilla. Tehtaalla verkkoaidat vaihdettiin vaimentaviin akustiikkaseiniin, jolloin tuli maksettua kahdet suojat.

LISÄÄ AIHEESTA

Meluntorjunta tehdasympäristössä. Stalatube Oy. Jesse Mäkiranta. (Lahden ammattikorkeakoulu 2019.)

Juttu on ilmestynyt alun perin TTT-lehdessä 5/2020.

Stalatube Oy

Yritys valmistaa ruostumattomia rakenneputkia, I-palkkeja, profiileja ja komponentteja sekä tarjoaa ruostumattomia ratkaisuja.

Valtaosa vuosittaisesta 28 000 tonnin tuotannosta menee vientiin. Kansainvälinen jakeluverkosto ulottuu kaikkiin maanosiin ja 50 maahan.

45 vuotta toimineen perheyhtiön pääkonttori ja Suomen-tehdas sijaitsevat Lahdessa. Toinen tehdas on Puolan Lodzissa. Työntekijöitä Stalatubella on yhteensä 130.

Suurimmat työturvallisuusriskit: painavien taakkojen nostot ja siirrot.

Tyypillisimmät työtapaturmat: työkalun hallinnan menettäminen, kompastumiset ja liukastumiset.

Mitä mieltä? Kommentoi!